Laserová akademie: Tipy a triky pro zpracování akrylátu laserem

CO2 lasery jsou vynikajícím nástrojem pro řezání a gravírování akrylátu. Nabízejí optimální podmínky pro výrobu světelných značek, displejů, dekorativních předmětů, hraček a dalších. Zde jsou některé rady pro výběr správných materiálů a nastavení laseru pro dosažení nejlepších výsledků.

Rozdíly mezi litým a extrudovaným akrylátem

Akrylát je vyráběn dvěma různými způsoby, může být litý (GS) a extrudovaný (XT). Každá metoda vytváří vlastní sadu vlastností materiálu.

V zásadě lze obě verze zpracovat velmi dobře, ale při zpracování laserem se chovají odlišně. Je užitečné mít základní znalosti o těchto rozdílech při rozhodování jaký akrylát použít pro vaši aplikaci.

Litý akrylát (GS)Litý akrylát se nalije jako kapalina mezi dvě skleněné desky. Výsledkem je homogenní materiál bez napětí, který má stejné mechanické vlastnosti ve směru x a y. Díky tomuto výrobnímu procesu je však tolerance tloušťky výrazně vyšší a je cca. ± 15%, které je třeba dodržet u aplikací, kde do sebe spojujete jednotlivé díly. Výrobní proces pro litý akrylát je dražší, a proto stojí více než extrudovaný akrylát. Laserové řezání litého akrylátu vytváří na obou stranách řezy bez otřepů. Laserové gravírování také přináší lepší výsledky než u extrudovaného akrylátu – výsledkem je dokonale bílý vygravírovaný obraz. |

Extrudovaný akrylát (XT)Extrudovaný akrylát se vyrábí procesem vytlačování, který tlačí akrylovou hmotu tryskou požadované tloušťky. Tento způsob výroby poskytuje extrudovanému akrylátu různé mechanické vlastnosti ve směru x a y. Kromě toho má nižší toleranci tloušťky ± 5% a je proto velmi vhodná pro aplikace, kde se do sebe zasouvají jednotlivé díly. Když je extrudovaný akrylát řezán laserem, vytvoří se vyleštěná hrana, která je na jedné straně méně ostrá. Extrudovaný akrylát je levnější a tím je sériová výroba levnější. Extrudovaný akrylát zpravidla vyžaduje menší výkon laseru než litý akrylát při stejné tloušťce. Laserové gravírování na extrudovaném akrylátu se nedoporučuje, protože výsledek je pouze matně šedý. |

Natavení laseru pro zpracování akrylátu

V zásadě jsou všechny CO2 lasery od Trotecu vhodné pro práci s akrylátem. Například, Speedy 100 může řezat a gravírovat akrylát stejně jako SP3000. Rozdíly jsou viditelné pouze z hlediska rychlosti zpracování a kvality výsledků.

Výkon laseru

Výkon laseru potřebný pro řezání akrylu závisí na tloušťce akrylové desky a požadované produktivitě. Pro produktivní metodu práce doporučujeme laserový výkon minimálně 60 wattů nebo více.

Pravidlem je: výkon 10 W laseru na 1 mm tloušťky pro vysokou kvalitu řezání (Až do tloušťky 20-25 mm)

Výběr správné čočky

Při řezání akrylátu hraje zásadní roli volba správné čočky. Čím silnější je materiál, tím delší by měla být ohnisková vzdálenost čočky.

| Tloušťka materiálu | Modely Speedy | Modely SP |

| Tenký akrylát < 5mm | 2,0″ čočka | 2,5″ čočka |

| Tlustý akrylát > 5 mm | 2,5″ čočka | 5,0″ čočka |

Zaostření do materiálu

Doporučujeme přesunout ohnisko do vnitřku materiálu, je-li tloušťka více než 6 mm, aby se dosáhlo rovnoměrného, homogenního řezu.

Používají se následující orientační hodnoty: Přesuňte zaostření přibližně do 1/3 tloušťky materiálu. U 6 mm akrylu by byla hodnota Z ofsetu -2 mm.

Výběr trysky a nastavení ofukování Air Assist

Při řezání akrylátu byste měli určitě použít trysku s velkým průměrem a – pokud je to možné – snížit tlak vzduchu pro ofukování (Air assist) na max. 0,2 baru. To dává materiálu dostatek času na vychladnutí – a výsledkem jsou čisté okraje. Naproti tomu, pokud je použita tryska s malým průměrem nebo tlak vzduchu je příliš vysoký, je výsledkem matná, mléčná řezaná hrana, protože materiál se příliš rychle ochlazuje.

Výběr správného pracovního stolu

Volba správného řezacího stolu je také důležitým kritériem pro dosažení dokonalých výsledků. V závislosti na velikosti aplikace existuje několik verzí. Doporučujeme řezací stůl z akrylátovými lamelami nebo z akrylátovou mříží.

Akrylátový řezací stůl s lamelami zabraňuje zpětnému odrazu při řezání a je proto obzvláště vhodný pro řezání tlustších akrylátových desek (6 mm nebo více) a pro části, které jsou větší než 100 mm. Menší části se mohou pohnout nebo propadnout a proto nejsou vhodné pro tento řezací stůl.

U dílů menších než 100 mm je vhodná akrylátová řezací mříž nebo akrylátová mříž na vakuovém stole, protože díly zůstávají po řezání v rovině. Toto se však doporučuje pouze pro akrylát do tloušťky 8 mm. Pro silnější akrylát byste vždy měli používat druhou verzi.

| Řezací stůl | Tloušťka materiálu | Velikost dílů |

| Akrylátový stůl s lamelami | > 6 mm | Řezané části větší než 100 mm |

| Akrylátová řezací mříž | < 8 mm | Řezané části menší než 100 mm |

Použití odsávacího systému

Použití vhodného odsávacího systému je nezbytné při řezání akrylátu, stejně jako u jakékoliv laserové aplikace, takže výpary vytvořené během řezání mohou být odsávány. Pro dosažení vysoce kvalitního řezu je nezbytně nutné dostatečné odsávání. Nedostatečné odsávání může způsobit vznícení výparů a vést k požáru. Laserové stroje by nikdy neměly být ponechány bez dozoru.

Parametry pro řezání akrylátu

Akrylát, jako materiál, vyžaduje vyšší frekvenci při řezání laserem, například ve srovnání s dřevem. Vyšší frekvence přenáší energii rovnoměrně do materiálu. Tím dochází k rovnoměrnému roztavení řezných hran, což vytváří čistý lesklý okraj.

- U materiálů GS doporučujeme frekvenci 5 000 – 20 000 Hz

- Pro řezání materiálů XT frekvence max. 5 000 Hz.

Pokud je frekvence příliš nízká, na řezacích hranách se objeví jemné vlnky. Chcete-li se jim vyhnout, zvyšte nebo snižte rychlost řezání. Je-li však rychlost řezání příliš malá, může to mít za následek, že spodek materiálu se příliš taví – což zvyšuje riziko požáru.

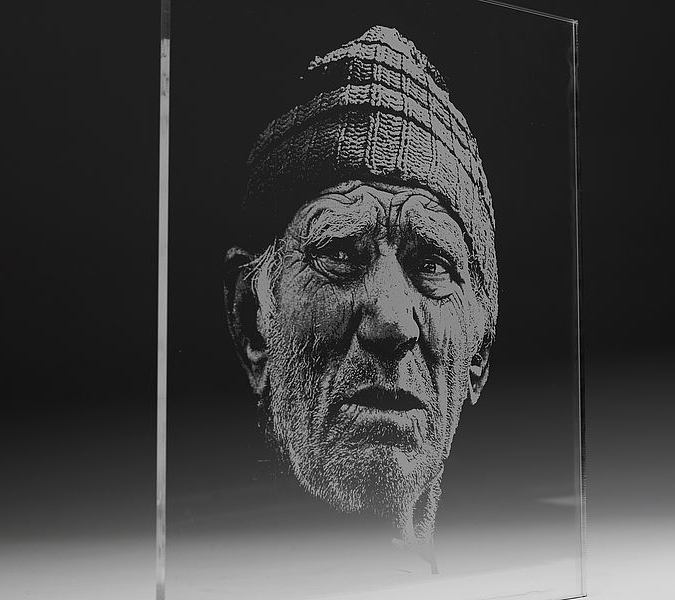

Parametry pro gravírování akrylátu

Při gravírování akrylátu platí zásada: méně je více.

Nejlepších výsledků dosáhnete, když se pouze lehce „poškrábe“ povrch akrylátu, čímž vznikne bílý popis. Pokud je použito příliš velké množství energie, může být gravúra hlubší, nicméně nebude bílá.

Tip – gravúra na zadní straně:

Gravírování akrylátu na zadní straně poskytuje vyšší kvality konečnému výsledku a gravúra je lépe chráněna před vnějšími vlivy. Dokonce i u potištěného akrylátu vypadá produkt lépe, když je potištěn na zadní straně.

Pozor: Nezapomeňte zrcadlit úlohu!

Můžete to udělat buď v grafickém programu, nebo jednoduše přímo v nastavení tiskárny při odeslání úlohy do laseru.

Nastavení grafiky a softwaru pro zpracování akrylátu

Minimální počet uzlů

Pečlivá příprava grafiky může také výrazně zlepšit kvalitu při práci s akrylátem. Za prvé, počet uzlů v řezaném obrysu je třeba snížit na minimum. To umožňuje laseru pracovat homogenně bez zbytečných zastávek.

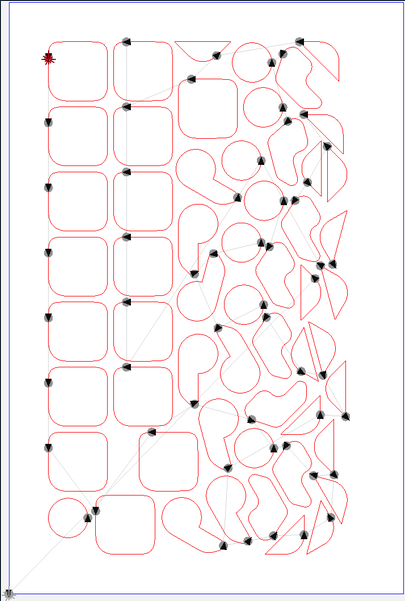

Optimální výběr počátečního bodu řezání

Definice počátečního bodu řezání je také zásadní. V místě, kde laser začne řezat do materiálu, je tento bod viditelný a nedá se mu vyhnout. Počáteční body, které jsou na rovné čáře nebo uprostřed křivky, jsou obzvlášť patrné. Proto by měl být počáteční bod vždy umístěn v nepozorovaném rohu.

Čím silnější je akryl, tím lepší je definovat počáteční bod mimo vlastní grafiku. Jedná se o tzv. lead-in. Lead-in by měl být asi 3 až 8 mm mimo dokončený obrys a měl by se dostat do skutečného obrysu po přímce. Lead-in můžete snadno nakreslit pomocí grafického programu nebo použít rozšíření softwaru JobControl o verzi JobControl CUT jako součást přípravy práce.

Definování pořadí řezání

Pořadí řezání pro jednotlivé objekty může mít také vliv na kvalitu pro větší množství grafiky. Pokud je v oblasti určeno pro řezání mnoho malých předmětů, materiál se v tomto místě relativně silně ohřeje a riziko požáru se zvyšuje. Chcete-li vyříznout mnoho malých grafik z jedné velké desky, doporučujeme, abyste jednotlivé části uspořádali tak, aby se materiál mohl mezi jednotlivými řezy ochladit. Řezací sekvence je viditelná v grafickém programu (CorelDraw, Adobe Illustrator) v okně vrstvy a je vždy zpracována zdola nahoru.

Prosím, zkontrolujte si, že pro kontakt s firmou Megaflex používáte správné telefonní číslo, modernizovali jsme ústřednu a nyní postačí zcela jediné a spolehlivé: 284 829 696