Skvělý OptiMotion: rekordní rychlost řezání při nejvyšší kvalitě

Nový inovativní systém plánování cesty řezu od Trotecu má název OptiMotion ™ a je až 8krát rychlejší! Zjistěte, jak funguje. Stojí to za to.

8krát rychlejší řezání

Maximální řezací rychlost při nejvyšší kvalitě řezání – to je to, co zajišťuje OptiMotion ™ – nový inovativní systém plánování cesty řezu od Trotecu. Speedy 400 je až osmkrát rychlejší při řezání než srovnatelné laserové stroje na trhu. Pomocí OptiMotion se vypočítává a optimalizuje řezací rychlost a zrychlení v reálném čase na základě geometrie. OptiMotion poskytuje vysokou kvalitu křivek a maximální výkon.

Jak OptiMotion funguje?

OptiMotion zajišťuje, že geometrie řezu jsou prováděny v nejkratším možném čase při zachování limitů stanovených skutečným procesem řezání (např. potřebná výkon laseru pro řezání materiálu v určité kvalitě), jakož i samotným laserovým plotrem (např. mechanické vlastnosti jako motory, laserová hlava).

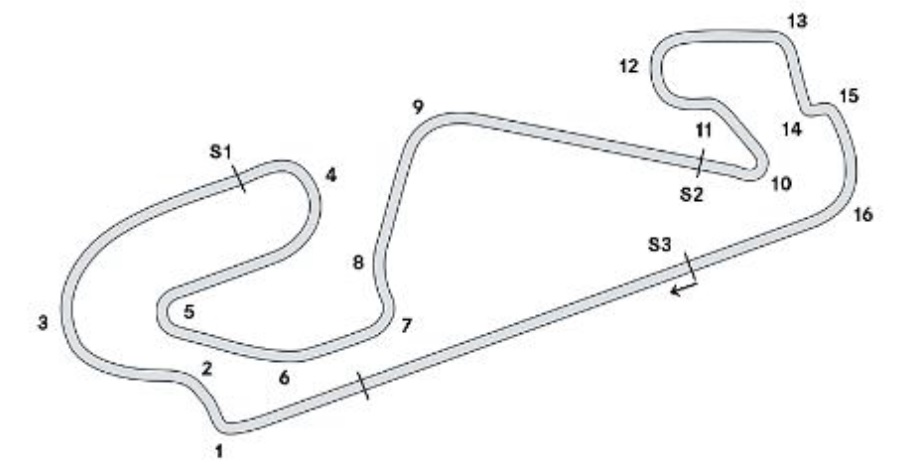

Funkci OptiMotion lze porovnat s řízením závodního automobilu na okruhu pro Formuli 1:

Na cestě bez křivek, rovně, jako například z bodu 16 do 1, auto zrychluje a jede maximální rychlostí. V zatáčce, stejně jako v bodě 1, musí auto zpomalit a snížit rychlost, aby zůstalo na silnici. Rychlost se mírně zvyšuje z bodu 1 do bodu 2 a ještě více se zvyšuje během křivky 3. Před jízdou v úzké křivce 4 musí auto znovu zpomalit, aby zůstalo na silnici. A tak dále….

Tato logika – zrychlení a zpomalení, zvýšení a snížení rychlosti – se používá také při laserových řezacích procesech. V geometriích s úzkými křivkami se musí pohyb hlavy laseru zpomalit, aby se vyřízla jasná linie. V geometriích s přímkami lze rychlost zvýšit, aby se maximalizovala produktivita.

Systémy bez OptiMotion čelí následujícím omezením:

1) Produktivita: Pro dosažení požadované kvality je kompletní aplikace přizpůsobena geometriím, které vyžadují nejpomalejší rychlost. V důsledku toho nevyužíváte rychlost zpracování laserového stroje a můžete čelit problémům s produktivitou.

2) Kvalita: Pro dokončení úlohy v daném čase je kompletní aplikace zpracována maximální rychlostí, ale v některých geometriích může být kvalita řezu nepřesná a můžete čelit problémům s kvalitou.

3) Použitelnost: Pro optimalizaci rychlosti a kvality musí být před řezáním celé aplikace operátorem pečlivě stanovena rychlost pro všechny geometrie (dlouhé čáry, úzké křivky, kruhy, elipsy, obdélníky atd.). To zahrnuje mnoho testů, které vyžadují čas a navíc plýtváte materiálem.

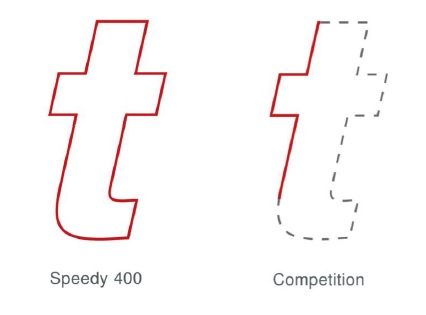

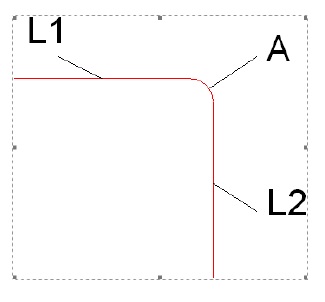

Teoreticky je funkce OptiMotion podrobněji vysvětlena zkoumáním provedení části řezu znázorněném na obrázku 3.

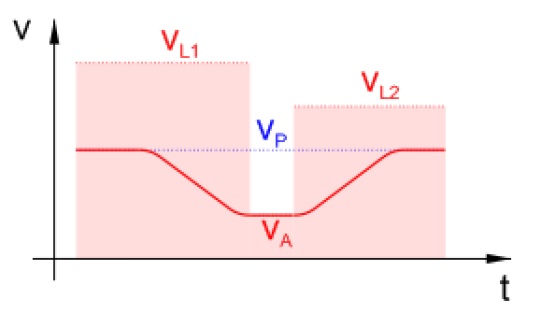

Obrázek 4 ukazuje rychlost dráhy (červená čára) během řezu a její hranice. Mezní hodnota řezu VP je nezávislá na jakékoli geometrii a je určena vlastnostmi materiálu, jakož i laserovým a optickým zařízením laserového plotru pro dosažení požadované kvality výrobku.

Limity stroje VL1, VA a VL2 jsou závislé na geometrii čáry řezu a mohou také záviset na směru pohybu (např. osa y se může pohybovat pomaleji než osa x). Při provádění čáry řezu se OptiMotion stará o to, aby byly oba limity udržovány vždy optimálním způsobem.

Toho dosáhneme analýzou cesty před provedením (bylo by příliš pozdě začít zpomalovat při přechodu z první přímky L1 do oblouku A v našem příkladu). Při použití OptiMotion nemusí obsluha laseru brát v úvahu rychlostní limity pro každou geometrii zvlášť. Řezací linie mohou být prováděny spolehlivě a při optimální rychlosti, čímž je zajištěna optimální produktivita.

Testy – Porovnání konkurence

Testy s konkurenčními zařízeními ukázaly, že řezací úlohy lze díky OptiMotion dokončit až osmkrát rychleji. Porovnání mezi stroji Trotec Speedy 400 a dvěma konkurenčními stroji je založeno na přijatelné kvalitě aplikace. Porovnáním těchto úloh se ukazuje, že pokud se snažíte dosáhnout podobné kvality výstupu, konkurenční stroje nemohou pracovat tak rychle, jako dokáže Speedy 400. Výsledkem je, že ve stejném čase se provede pouze zlomek aplikace.

Trotec Speedy 400

100% hotovo

Konkurenční laser 1

29% hotovo

Konkurenční laser 2

12% hotovo

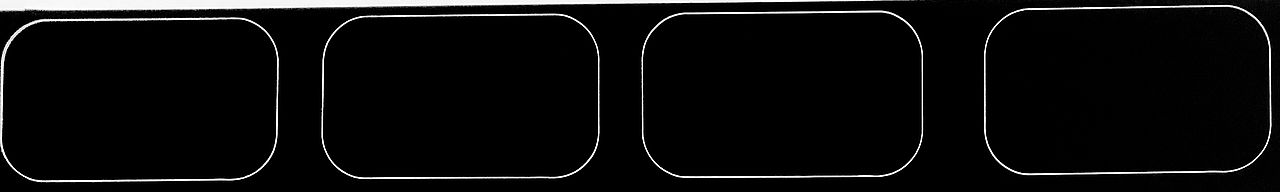

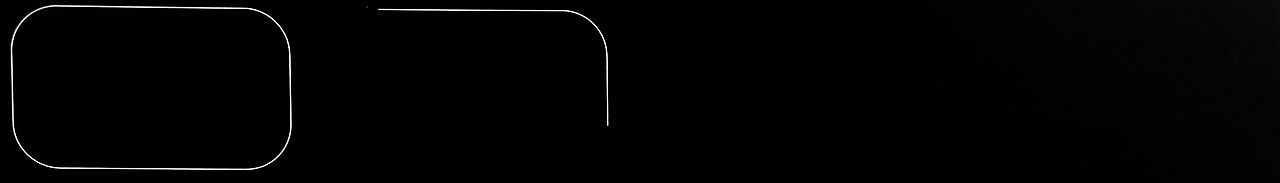

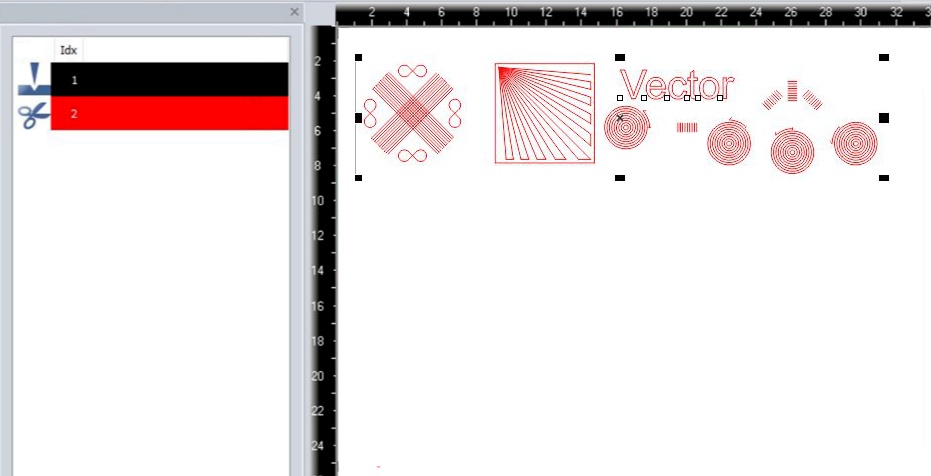

Zatímco aplikace obdélníků se zaoblenými hranami je 100% dokončena u laseru Speedy 400, u konkurenta 1 je dokončena pouze na 29% a u konkurenta 2 z 12%. Ukazuje to, že Speedy 400 s OptiMotion je více než 3,5krát rychlejší než konkurenční laser 1 a více než 8krát rychlejší než konkurenční laser 2 při poskytnutí podobně kvalitního výstupu.

Trotec Speedy 400

100% hotovo

Konkurenční laser 1

44% hotovo

Konkurenční laser 2

15% hotovo

Použití nápisu „cmyk“ ukazuje podobné výsledky. Zatímco úloha je 100% dokončena na Trotec Speedy 400, aplikace je dokončena pouze na 44% u konkurenta 1 a z 15% u konkurenta 2. Jinými slovy, Trotec Speedy 400 je 2,3krát rychlejší než konkurenční laser 1 a 6,5 krát rychlejší než konkurenční laser 2.

Žádné hledání parametrů rychlosti – šetří drahocenný čas při přípravě laserového souboru

OptiMotion automaticky hledá optimální parametry rychlosti. Jinými slovy: Obsluha potřebuje pouze určit výkon a rychlost potřebnou k proříznutí materiálu – bez ohledu na geometrii řezu. Při zpracování úlohy upravuje OptiMotion rychlost a zrychlení v reálném čase v závislosti na geometrii. Pro operátora lze ušetřit drahocenný čas při přípravě laserového souboru. Navíc díky této inovaci, nastavení parametrů rychlosti se stalo velmi pohodlné a praktické.

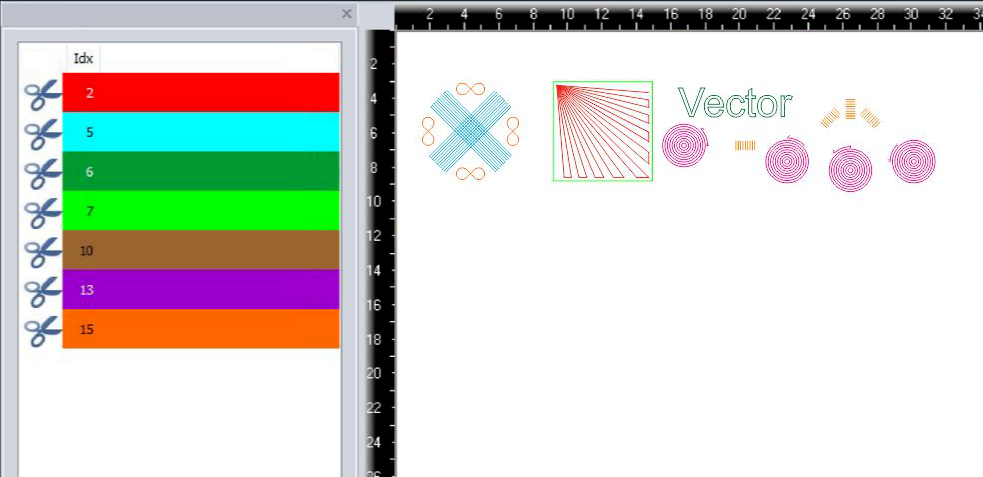

Úloha bez použití OptiMotion: je potřeba 7 různých nastavení pro řezání

Úloha pomocí OptiMotion: pouze jedno nastavení parametrů pro řezání

V laserové úloze bez OptiMotion je zapotřebí sedm různých parametrů pro rychlost a výkon, aby se maximalizovala rychlost. V úloze používající OptiMotion je třeba určit pouze jeden parametr – výkon potřebný pro proříznutí materiálu – a potom OptiMotion provede zbytek. OptiMotion je v laserovém procesu o něco rychlejší, ale v reálném čase není nutné hledat parametry. Například pokud uživatel může ušetřit 15 minut za nalezení parametrů jednou denně, může ušetřit 1 hodinu a 15 minut týdně (5 dní v týdnu) a 58 hodin za rok (200 pracovních dnů), což je více než týden za rok.

————————————————————————————————————————————–

V případě zájmu o další informace nás kontaktujte na e-mailu laser@megaflex.cz nebo volejte autora článku pana Lukáše Nováka na tel. 725 574 817